Die unterschiedlichen Bearbeitungsmodule erlauben es, mit unterschiedlichen Bearbeitungskinematiken und Kraftregelsystemen, jeweils spezielle Bauteiloberflächen zu bearbeiten. Jedes Bearbeitungsmodul ist ein Werkzeugsystem für sich und kann mit Hilfe eines Adapters auch in bereits bestehende Bearbeitungssysteme, z. B. Werkzeugmaschinen, integriert werden.

Durch den im Modul vorhandenen Anstellbereich werden Werkzeugverschleiß sowie Bahnabweichungen der Maschine kompensiert, wodurch dieses System wiederum für die roboterbasierte Bearbeitung sehr gut geeignet ist.

Das automatische Wechseln der verschiedenen Module mit unterschiedlichen Werkzeugen (z. B. Schleifkörper) lässt eine komplette Bearbeitung einer komplexen Oberflächengeometrie mit unterschiedlichen Oberflächenqualitäten zu.

Für die Bearbeitung stehen folgende Module zur Verfügung:

Translatorische Bearbeitungsmodule

Die translatorischen Module sind Bearbeitungsmodule zum Glätten von Oberflächen, etwa zum Entfernen von Oberflächenwelligkeiten und Bearbeitungsspuren, aber auch zum Erzeugen scharfkantiger Geometrien an planen und leicht bis mittel gekrümmten Oberflächen. Für wellige und gekrümmte Bauteiloberflächen können Poliersegmente adaptiert werden, ebenso wie für kleine, enge Geometrien Polierhebel mit kleinen Werkzeugen.

In der Standardbaugröße besitzen diese Werkzeugsysteme einen fest definierten Hub (2/4/6 mm), eine maximale Anpresskraft von 180 N und eine maximale Hubfrequenz von 100 Hz mit einem Anstellbereich von +/- 2,5 mm.

- translatorisches Modul mit Wippe axial

- translatorisches Modul mit Segmenten

- translatorisches Modul mit Polierarm

- translatorisches Modul mit Wippe abgewinkelt

- gegenläufiges translatorisches Modul mit 2 Wippen mittig

- gegenläufiges translatorisches Modul mit 2 Wippen außermittig

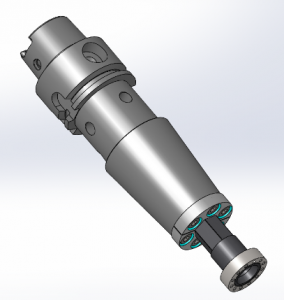

Rotatorische Bearbeitungsmodule

Das rotatorische Werkzeugsystem mit axialer oder radialer Anstellung ist ein Modul zur Bearbeitung der Grund- und Seitenflächen, von Vertiefungen wie Nuten, Ausbrüchen und Bohrungen sowie schwer zugänglichen Flanken oder Wänden. Bei Werkzeugsystemen mit kombinierter radialer und axialer Anstellung können zusätzlich auch Kanten und Absätze bearbeitet werden. Bei den rotatorisch radialen Modulen erfolgt die radiale Anstellung parallel zur Modulachse und in einem Winkelbereich von 360° (ohne kraftfreien Bereich). Das gewährleistet, dass die Werkzeugflanke, unabhängig vom Anstellwinkel und Anstellweg, parallel zur Werkstückfläche steht. Für sehr tiefe Geometrien erfolgt die radiale Anstellung schwenkend zur Modulachse; ebenfalls in einem Winkelbereich von 360° (ohne kraftfreien Bereich). Durch den großen Abstand des Werkzeuges vom Schwenkpunkt ist die Winkeldifferenz von Werkstückoberfläche zu Werkzeugflanke vernachlässigbar klein.

In der Standardbaugröße sind die rotatorischen Werkzeugsysteme für Drehzahlen bis zu 12 000 1/min, einer radialen Anpresskraft von 75 N und einer Eintauchtiefe von 90 mm (parallele Auslenkung) bzw. bis zu 200 mm (schwenkende Auslenkung) entwickelt worden.

Zur automatisierten Feinbearbeitung von Sphären und Radien wird beim 2-Achs-Kugelkopfmodul die Rotation der Arbeitsspindel durch eine zweite, zusätzliche, Rotation des Werkzeuges überlagert. So kann das ausgewählte Schleif- oder Polierwerkzeug ohne Anstellung, also senkrecht zur Oberfläche, geführt werden, ohne dass die Schnittgeschwindigkeit im Mittelpunkt des Bearbeitungswerkzeuges null beträgt.

- rotatorisches axiales Modul

- rotatorisches radiales Modul mit schwenkender Auslenkung

- rotatorisches radiales Modul mit paralleler Auslenkung

- rotatorisches radiales / axiales Modul mit paralleler Auslenkung

- rotatorisches 2-Achs-Kugelkopf-Modul